PHILOSOPHY

L'ARTIGIANO HA "L'ARTE" DI QUALCOSA NON FACILMENTE REPLICABILE

Fin dalla sua fondazione Ranieri International ha interpretato le migliori tradizioni della cantieristica e dell’artigianato italiano di elevato profilo qualitativo, in modo dinamico e sempre al passo con le innovazioni tecnologiche. Oggi più che mai, grazie anche al coinvolgimento della seconda generazione e del management, la naturale evoluzione delle tecnologie e dei materiali si amalgama perfettamente con l’esperienza dei “nostri artigiani” che hanno una raffinata percezione di ciò che rende una barca straordinaria e che rappresentano le migliori competenze nei loro rispettivi ambiti: progettazione, modellistica, laminazione, assemblaggio, tappezzeria, tecnica degli impianti, falegnameria, carpenteria.

PROGETTAZIONE - CREAZIONE DEL MODELLO - REALIZZAZIONE DELLO STAMPO

PROGETTAZIONE - CREAZIONE DEL MODELLO - REALIZZAZIONE DELLO STAMPOProgettare una barca, per noi di Ranieri International, non vuol dire semplicemente determinarne lo “stile”, ma vuol dire riuscire a prestabilire, partendo dalla nostra idea di “Family Brand”, tutte le caratteristiche tecniche (ed i materiali), estetiche e commerciali del prodotto. E’ un approccio funzionale allo sviluppo del progetto, che ha l’obiettivo di trovare le giuste soluzioni per migliorare il vostro divertimento in mare -ottimizzando prestazioni, comfort e stile-, e di ingegnerizzarlo all’interno del processo produttivo. Per questo motivo nulla può essere lasciato al caso e ogni dettaglio, ogni allestimento, ogni spazio e ogni variabile tecnica, sono attentamente analizzati e progettati per contribuire all'appeal complessivo delle nostre barche e dei nostri gommoni.

La progettazione e l’ingegnerizzazione sono sicuramente la fase più lunga e complessa in cui bisogna avere una perfetta visione d’insieme per riuscire a coniugare le esigenze stilistiche ed estetiche con quelle tecniche e commerciali, inserendo, in questo contesto, anche le innovazioni determinate dalle nuove tecnologie.

Dopo aver definito il progetto, il processo continua con la realizzazione del modello in scala reale. Il modello in tutte le sue parti (carena, coperta monoscocca e tuga) è costruito in materiali compositi e rappresenta l’immagine esatta di come sarà l’imbarcazione completa, finita con tutti i particolari e i dettagli. La realizzazione del modello è ovviamente funzionale alla creazione dello stampo, per cui deve avere una finitura superficiale perfetta, proprio perché ogni imperfezione del modello verrebbe riprodotta nelle imbarcazioni prodotte in serie.

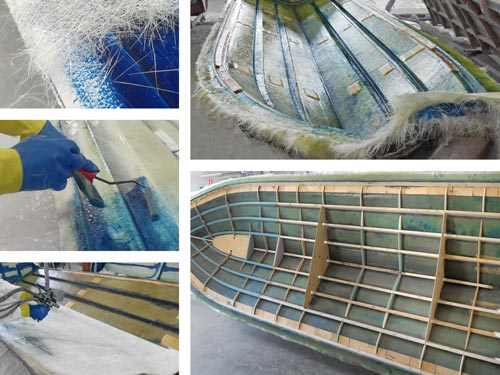

La fase successiva alla realizzazione del modello è la creazione dello stampo, che, alla fine del processo, rappresenterà l’impronta “femmina” dell’imbarcazione. La realizzazione dello stampo segue lo stesso processo di laminazione utilizzato per la realizzazione della stampata vera e propria di un’imbarcazione, salvo l’utilizzo di alcuni materiali compositi specifici, con caratteristiche tecniche e meccaniche adeguate alle esigenze di questa fase del processo.

LA LAMINAZIONE DELLA CARENA, DELLA COPERTA E DELLE ALTRE COMPONENTI

LA LAMINAZIONE DELLA CARENA, DELLA COPERTA E DELLE ALTRE COMPONENTIL’ottimizzazione delle performance dei diversi materiali utilizzati richiede una perfetta pianificazione dei tempi di tutti i processi, e capannoni in grado di avere umidità e temperature costanti e controllate.

Il design delle nostre imbarcazioni, le tecniche di lavorazione e la tecnologia utilizzata, rende la fase dello stampaggio un momento molto delicato; basti pensare alle tante linee squadrate, le forme complesse e spigolose, la carena caratterizzata dal  Hull Innovative System , e il “sistema di coperta evoluta monoscocca”

Hull Innovative System , e il “sistema di coperta evoluta monoscocca”  Fully Developed Cockpit System , per comprendere l’importanza di questa fase e la necessità di avere una manodopera qualificata di grande esperienza.

Fully Developed Cockpit System , per comprendere l’importanza di questa fase e la necessità di avere una manodopera qualificata di grande esperienza.

Nel nuovo reparto (di circa 5.000 mq) dedicato esclusivamente alla laminazione, attrezzato con i più avanzati sistemi di controllo climatico e antinquinamento, le nostre squadre di artigiani costruiscono a dei veri e propri capolavori già negli stampi, dosando sapientemente gelcoat, materiali compositi e rinforzi, in un processo integrato e supervisionato da tecnici specializzati.

Ultimate tutte le fasi della stratificazione, si estraggono le varie componenti e si preparano per l’assemblaggio; prima di “chiudere” la barca, infatti, bisogna preparare con cura tutte le diverse parti che poi diventeranno non più facilmente raggiungibili.

L’attenzione maniacale per “il particolare”, ci ha portato negli anni a sviluppare nuove tecniche e testare nuovi materiali anche per tutte quelle parti che l’occhio non vede perché irraggiungibili, ma che, proprio per questo, per noi sono ancora più importanti. Il nostro obiettivo è costruire imbarcazioni in grado di sfidare il tempo, è per questo che trattiamo tutte le parti interne con uno speciale prodotto anti osmosi, che prepariamo tutti i passaggi degli impianti (elettrici, idrici, carburante), che colleghiamo gli acciai tra loro e l’impianto di “massa”.

L’attenzione maniacale per “il particolare”, ci ha portato negli anni a sviluppare nuove tecniche e testare nuovi materiali anche per tutte quelle parti che l’occhio non vede perché irraggiungibili, ma che, proprio per questo, per noi sono ancora più importanti. Il nostro obiettivo è costruire imbarcazioni in grado di sfidare il tempo, è per questo che trattiamo tutte le parti interne con uno speciale prodotto anti osmosi, che prepariamo tutti i passaggi degli impianti (elettrici, idrici, carburante), che colleghiamo gli acciai tra loro e l’impianto di “massa”.L’assemblaggio della carena con la coperta, sia per le barche che per i gommoni, è stato perfezionato mettendo appunto il

Il  Cockpit Shock Absorber è una tecnica particolare di assemblaggio della carena con la coperta totalmente ideata dalla Ranieri International che crea dei veri e propri silent-block tra le componenti. Questa tecnica, oltre a migliorare l’incollaggio, fa si che carena e coperta siano fortemente solidali ma allo stesso tempo concede flessibilità ed elasticità agli elementi tanto da assecondarne il moto ondoso, attutendo le sollecitazioni derivanti dal contatto con le onde e migliorando, quindi, il confort di navigazione.

Cockpit Shock Absorber è una tecnica particolare di assemblaggio della carena con la coperta totalmente ideata dalla Ranieri International che crea dei veri e propri silent-block tra le componenti. Questa tecnica, oltre a migliorare l’incollaggio, fa si che carena e coperta siano fortemente solidali ma allo stesso tempo concede flessibilità ed elasticità agli elementi tanto da assecondarne il moto ondoso, attutendo le sollecitazioni derivanti dal contatto con le onde e migliorando, quindi, il confort di navigazione.

La cura per il dettaglio arriva persino a “siliconare“ tutti i rivetti di alluminio che servono ad istallare la guida del bottazzo, in modo da preservarli dalle correnti galvaniche.

GLI IMPIANTI: ELETTRICO - IDRAULICO E ACQUE NERE - CARBURANTE

GLI IMPIANTI: ELETTRICO - IDRAULICO E ACQUE NERE - CARBURANTERanieri International da sempre adotta criteri e sistemi di sicurezza tali da rendere le imbarcazioni tra le più sicure sul mercato, ancora prima dell’entrata in vigore della nuova normativa europea 2013/53EU (obbligatoria dal 18 gennaio 2017).

Tutti gli impianti elettrici sono realizzati internamente all’azienda da tecnici specializzati, garantendo una totale uniformità tra essi e la conformità a quanto indicato nei manuali del proprietario. Gli impianti sono cablati e isolati mediante l’impiego gli appositi tubi corrugati predisposti in fase di assemblaggio della carena. Le cassette di derivazione sono a tenuta stagna e tutti i pannelli e le connessioni sono stagnate a caldo e dotate di appositi connettori ad innesto rapido. Ogni singolo cavo è contraddistinto in modo da essere individuato facilmente, in caso di necessità, anche con il supporto degli spaccati presenti nel manuale del proprietario.

Tutti i modelli di barche e gommoni hanno i serbatoi dell’acqua predisposti in controstampata, questo consente una maggior facilità d’istallazione, un’ottimizzazione degli spazi e dei volumi e, soprattutto, una migliore ripartizione dei pesi spostando il baricentro verso il basso e il più possibile al centro dell’imbarcazione. Tutti gli impianti hanno il carico, lo sfiato doccia e l’autoclave che, ove presente, serve anche gli altri punti di erogazione (lavandino esterno, lavabo e doccia interno cabina etc.).

Per le imbarcazioni che lo montano di serie, o qualora il cliente lo scegliesse come optional, il WC è installato secondo la normativa vigente dal gennaio 2017. Da questa data, infatti, non è possibile istallare un WC con scarico diretto in acqua, ma bisogna creare un impianto di raccolta acque nere che abbia un tubo di estrazione (WASTE) per lo scarico delle acque nei porti attrezzati. L’impianto è provvisto di una pompa, istallata direttamente sul serbatoio, e, in caso di emergenza, si può attivare lo scarico diretto mediante l’apposito interruttore.

L’impianto carburante di tutta la gamma prodotta è curato in ogni suo dettaglio con estrema attenzione e nel pieno rispetto delle normative internazionali e alla sicurezza, per questo tutti i nostri impianti carburante sono provvisti di:

L’impianto carburante di tutta la gamma prodotta è curato in ogni suo dettaglio con estrema attenzione e nel pieno rispetto delle normative internazionali e alla sicurezza, per questo tutti i nostri impianti carburante sono provvisti di:• scarico acque perimetrale;

• guarnizione stagna gavone serbatoio;

• serbatoio in polietilene reticolare o di acciaio inox conforme alle normative;

• gavone in controstampata isolata a misura serbatoio;

• imbarco e sfiato;

• galleggiante e indicatore ;

• fire port;

• fuel stop meccanico o con elettrovalvole;

• tubazioni di raccordo in rame con doppie fascettature;

• blower estrazione vapori.

LA COMPONENTISTICA

LA COMPONENTISTICA La qualità per noi non è mai stata una semplice opzione, ma una convinta scelta strategica. E’ per questo motivo, e grazie anche alla lunga esperienza maturata nella produzione delle imbarcazioni, che abbiamo deciso di produrre internamente la maggior parte degli elementi, creando squadre di artigiani di grande esperienza; falegnami, elettricisti, tappezzieri, esperti in tubolari, che progettano, sviluppano e realizzano tutte le principali componenti, per ogni nuova barca o gommone, contribuendo a renderli unici.

Gli acciai, le bitte e le basi del tientibene sono di acciaio di alta qualità stampate su disegno Ranieri International e, oltre ad essere collegate all’impianto di massa, sono isolate da basi in PVC studiate per far scorrere e defluire l’acqua in modo da evitare fenomeni di ossidazione.

Le tappezzerie sono realizzate dalla nostra squadra interna utilizzando tessuti di alta qualità caratterizzati da un materiale incredibilmente robusto con un'alta resistenza ai raggi UV e alla scoloritura. Le imbottiture sono molto confortevoli perché composte da due diversi strati di reticolato poliuretanico: un primo strato più alto “a cellula chiusa” compatto, resistente e che non assorbe acqua, ed un secondo strato -incollato al primo- di reticolato a “cellula aperta” denominato dry-fly, che conferisce al cuscino la “morbidezza” e il comfort necessario. Per garantire una maggior durata nel tempo, le strutture interne delle tappezzerie sono composte da elementi in vetroresina e elementi in Forex, un materiale plastico in PVC espanso, facilmente sagomabile, leggero ma resistente, completamente impermeabile alla pioggia e all’umidità. Tutte le cuscinerie delle nostre imbarcazioni sono ricamate internamente da una macchina ricamatrice professionale.

Non ci siamo mai accontentati esclusivamente di ciò che i principali fornitori propongono, le nostre esigenze e le nostre convinzioni ci hanno sempre spinto alla ricerca delle soluzioni ottimali. Per questo motivo gli ombrinali di scarico delle nostre imbarcazioni sono progettati da noi, con dimensioni adeguate alle diverse funzioni che devono assolvere, e realizzati, su nostre specifiche tecniche, in esclusiva da un nostro fornitore.

Il reparto falegnameria produce, con una fresa a controllo numerico di ultima generazione, tutto il legname necessario per i rinforzi strutturali al reparto stampaggio; inoltre una squadra realizza con materiali pregiati tutto il mobilio delle imbarcazioni.

I TUBOLARI DEI NOSTRI GOMMONI

I TUBOLARI DEI NOSTRI GOMMONI Tutti i nostri tubolari sono realizzati in tessuto Hypalon Neoprene ORCA® di Pennel & Flipo (www.orca.eu). Mani esperte, coadiuvate da tecnici specializzati, costituiscono un reparto interno che si occupa esclusivamente della progettazione, dello sviluppo e della realizzazione dei tubolari. Un lavoro delicato e di estrema precisione che richiede grande esperienza, rigorosi processi produttivi, macchinari all’avanguardia e ambienti adeguati atti a garantire temperature e grado di umidità costanti, oltre che un ambiente di lavoro salubre per gli addetti.

I tubolari chiusi sono stoccati all’interno dei nostri magazzini, pronti per essere lavorati in linea di produzione sulla base degli ordini, un sistema di flusso regolare calibrato in modo da ottimizzare i tempi di produzione. Una volta pronte e assemblate le scocche, la squadra di tubolaristi provvede alla delicata fase di assemblaggio con lo scafo, la sellatura e l’applicazione dei rinforzi, successivamente completa i tubi con tutti gli inserti necessari richiesti dal cliente -maniglie, bottazzo, scritte, fregi, etc.-